Como a máquina de contêiner de fundo quadrado atinge a produção eficiente e estável através do design mecânico preciso?

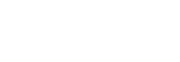

O design mecânico da máquina de contêiner de fundo quadrado se concentra na racionalidade e na estabilidade da estrutura geral. Do quadro básico à montagem de cada componente, tudo foi cuidadosamente calculado e simulado para garantir que a máquina possa manter o desempenho estável ao operar em alta velocidade. Especialmente no design de componentes-chave, como formar matrizes, mecanismos de estampagem, dispositivos de transmissão, etc., a ênfase é colocada na seleção de materiais, otimização estrutural e controle da precisão do processamento para garantir que a máquina tenha menos probabilidade de funcionar durante a operação a longo prazo.

A máquina de contêiner de fundo quadrado também alcançou um alto grau de automação e inteligência no design do sistema de controle. Por meio de sensores e sistemas de controle precisos, a máquina pode monitorar vários parâmetros no processo de produção em tempo real, como temperatura, pressão, velocidade, etc., e fazer ajustes em tempo real de acordo com as necessidades reais. Esse tipo de controle inteligente não apenas melhora a eficiência da produção, mas também garante a estabilidade da qualidade do produto.

Além disso, a máquina de contêiner de fundo quadrado também é bastante engenhoso no design de seu sistema de lubrificação e sistema de refrigeração. O sistema de lubrificação pode garantir que o atrito entre os vários componentes da máquina seja efetivamente controlado quando a máquina está em alta velocidade, reduzindo o desgaste e prolongando a vida útil do serviço. O sistema de resfriamento pode efetivamente reduzir o calor gerado pela máquina durante a operação contínua e impedir falhas causadas pelo superaquecimento.

Em termos de manutenção, o projeto mecânico da máquina de contêiner de fundo quadrado também leva em consideração a conveniência e a facilidade de operação. O design modular permite que a máquina localize e substitua rapidamente peças defeituosas quando ocorre uma falha, reduzindo a dificuldade de manutenção e os custos de tempo. Ao mesmo tempo, a interface de operação da máquina é simples e clara, permitindo que os operadores dominem facilmente o uso e a manutenção da máquina.

Em que campos são máquinas de contêiner de fundo quadrado amplamente utilizadas?

No campo da embalagem de alimentos, as máquinas de contêiner de fundo quadrado desempenham um papel decisivo. A indústria de alimentos tem requisitos extremamente altos para os contêineres de embalagem. Deve não apenas garantir a vedação e a higiene dos recipientes, mas também buscar estética e praticidade. A máquina de contêiner de fundo quadrado pode produzir recipientes com formas regulares e estruturas estáveis, que atendem perfeitamente às necessidades da embalagem de alimentos. Seja com alimentos sólidos ou líquidos, os recipientes de fundo quadrado fornecem uma solução de embalagem segura e conveniente.

A indústria farmacêutica também é uma área importante para a aplicação de máquinas de contêineres de fundo quadrado. No processo de embalagem farmacêutica, os requisitos para contêineres são igualmente rigorosos. Os recipientes produzidos pela máquina de contêiner de fundo quadrado têm boas propriedades de vedação e umidade à prova de umidade, que podem proteger efetivamente a qualidade e a estabilidade dos produtos farmacêuticos. Ao mesmo tempo, os recipientes de fundo quadrado vêm em várias formas e tamanhos e podem ser personalizados de acordo com as características e as necessidades de embalagem de diferentes medicamentos, proporcionando grande conveniência às empresas farmacêuticas.

Além disso, na indústria química, as máquinas de contêineres de fundo quadrado também desempenham um papel importante. Os produtos químicos são geralmente corrosivos, inflamáveis e têm requisitos extremamente altos no material e no desempenho dos contêineres de embalagem. A máquina de contêiner de fundo quadrado pode produzir recipientes resistentes à corrosão e resistentes à temperatura de alta temperatura para garantir o transporte e armazenamento seguro de produtos químicos. Ao mesmo tempo, a estrutura do recipiente de fundo quadrado é estável e pode suportar grande pressão e força de impacto, fornecendo garantia confiável para a produção e uso de produtos químicos.

Além das indústrias acima mencionadas, as máquinas de contêiner de fundo quadrado também são amplamente utilizadas em necessidades diárias, cosméticos, brinquedos e outros campos. À medida que os requisitos dos consumidores para a qualidade e a aparência do produto continuam aumentando, os contêineres produzidos por máquinas de contêineres de fundo quadrado são altamente favorecidas por causa de seus recursos bonitos, práticos e seguros.

Como o copo certo para bebidas geladas pode elevar sua experiência e sustentabilidade com bebidas?

Como o copo certo para bebidas geladas pode elevar sua experiência e sustentabilidade com bebidas? Como a automação avançada redefine a fabricação de tampas de papel empilháveis?

Como a automação avançada redefine a fabricação de tampas de papel empilháveis? Como uma máquina para tampas de papel PLM-60 pode revolucionar sua linha de produção?

Como uma máquina para tampas de papel PLM-60 pode revolucionar sua linha de produção? Como as máquinas de desbastar papel podem revolucionar a indústria de embalagens?

Como as máquinas de desbastar papel podem revolucionar a indústria de embalagens? Como o design avançado pode melhorar a eficiência e a longevidade de uma máquina de copo de papel de parede dupla?

Como o design avançado pode melhorar a eficiência e a longevidade de uma máquina de copo de papel de parede dupla?